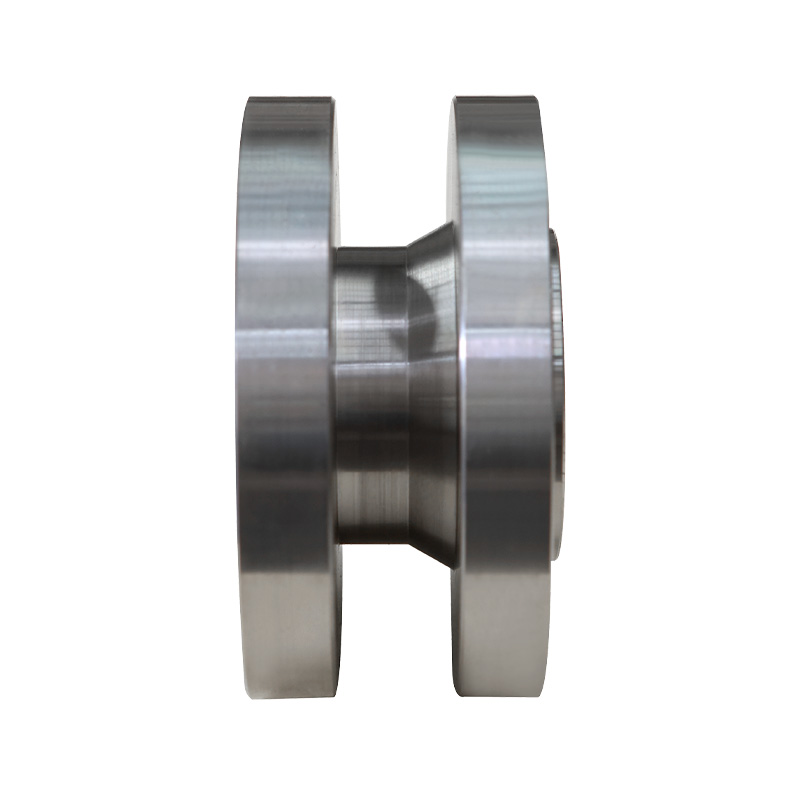

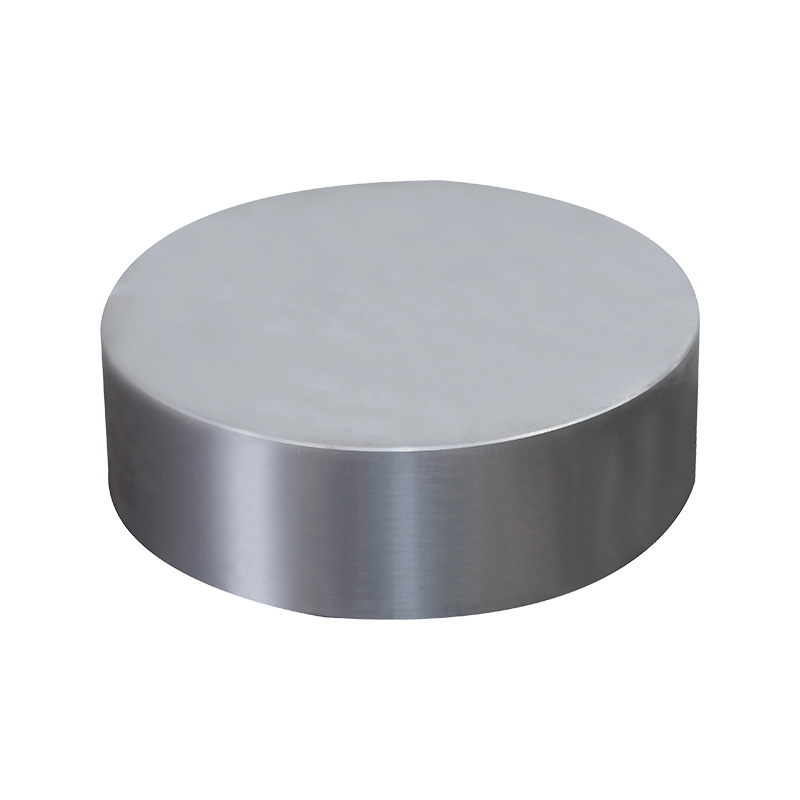

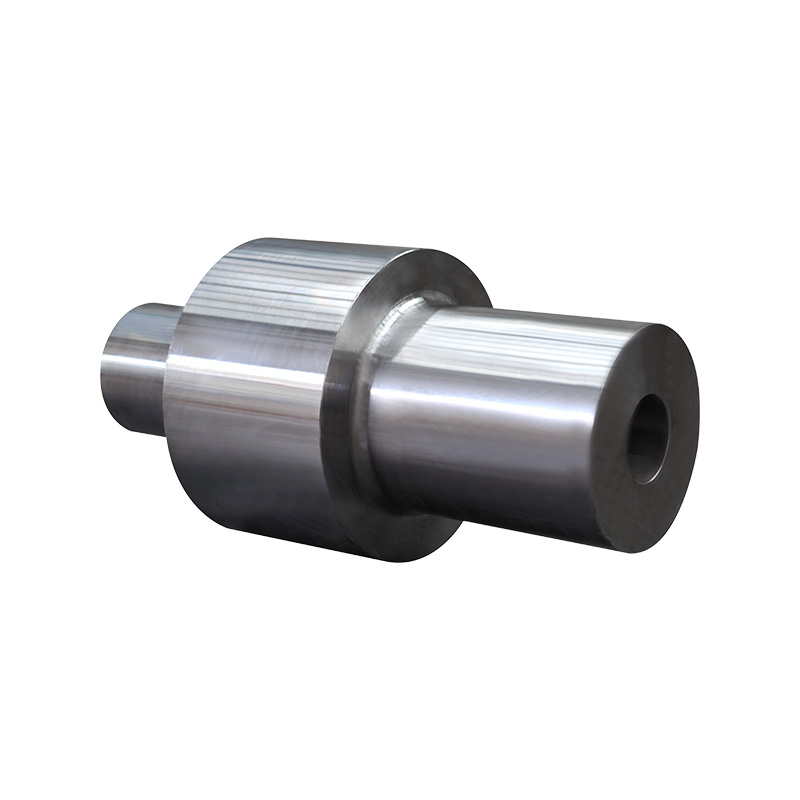

1. Application ng proseso ng pag-alis ng high-precision

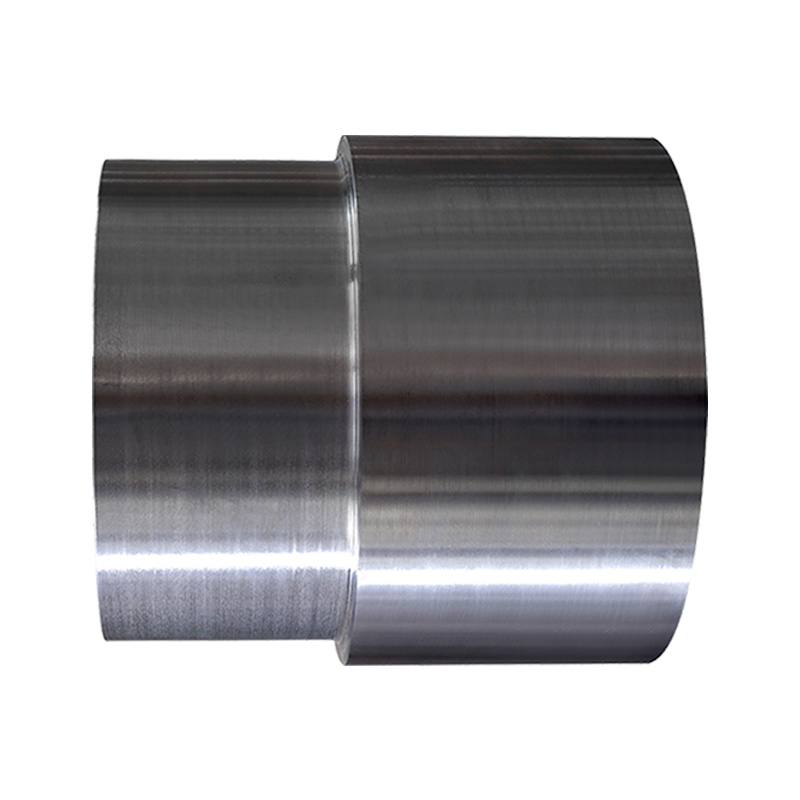

Ang proseso ng pag-alis ng mataas na katumpakan ay isa sa mga pangunahing proseso sa paggawa ng Mga Bahagi ng Valve Parts . Kung ikukumpara sa mga tradisyunal na proseso ng pag -alis, ang teknolohiyang pag -alis ng katumpakan ay ginagawang panloob at panlabas na mga istruktura ng mga forged na produkto na mas pantay at makabuluhang nagpapabuti sa mga mekanikal na katangian sa pamamagitan ng mas tumpak na kontrol sa temperatura at mas mahusay na paghahatid ng mekanikal. Sa proseso ng pagmamanupaktura ng mga bahagi ng balbula, ang paggamit ng teknolohiya ng mataas na katumpakan ay maaaring epektibong mabawasan ang mga panloob na mga depekto at mga pores ng materyal, pagbutihin ang density ng materyal, at sa gayon ay mapahusay ang kapasidad ng pagdadala at paglaban sa pagkapagod.

Partikular, ang proseso ng pag-alis ng mataas na katumpakan ay nagpapabuti sa pagganap ng mga bahagi ng balbula sa mga sumusunod na aspeto:

Uniform na istraktura ng butil: Sa pamamagitan ng katumpakan na pag -alis, ang istraktura ng butil ng mga materyales na metal ay mas pino at uniporme, sa gayon pinapabuti ang lakas at katigasan ng materyal, upang ang mga bahagi ng balbula ay maaari pa ring mapanatili ang pagganap sa ilalim ng mga kondisyon ng pagtatrabaho tulad ng mataas na presyon, mataas na temperatura, at kaagnasan.

Pagbabawas ng panloob na stress at mga depekto: Ang proseso ng pag -alis ng katumpakan ay maaaring mabawasan ang panloob na stress na nabuo sa panahon ng proseso ng pag -alis sa pamamagitan ng mga pinong mga parameter ng kontrol, at maiwasan ang pag -crack at pagpapapangit na sanhi ng konsentrasyon ng stress. Kasabay nito, ang kawalang -tatag ng pagganap na dulot ng mga depekto sa materyal ay nabawasan.

Mas mataas na dimensional na kawastuhan: Ang teknolohiyang pag-alis ng mataas na katumpakan ay maaaring epektibong makontrol ang laki ng mga bahagi ng balbula, bawasan ang kahirapan at pagkakamali sa paglaon sa pagproseso, tiyakin ang tugma sa pagitan ng mga bahagi at sistema ng balbula, at pagbutihin ang katatagan ng pagtatrabaho ng pangkalahatang sistema.

2. Proseso ng Paggamot sa Pag -init at Pag -optimize ng Pagganap ng Materyal

Bilang karagdagan sa pag-alis ng high-precision, ang proseso ng paggamot sa init ay isang mahalagang bahagi din ng pagpapabuti ng pagganap ng mga bahagi ng balbula. Sa pamamagitan ng teknolohiya ng paggamot ng init, ang katigasan, lakas, paglaban sa kaagnasan at iba pang mga aspeto ng mga forged na bahagi ay na -optimize pa.

Pagpapabuti ng katigasan at lakas: Ang proseso ng paggamot ng init ay maaaring mapabuti ang tigas at lakas ng materyal at mapahusay ang kakayahang magdala ng presyon sa pamamagitan ng pagkontrol sa temperatura ng pag -init at rate ng paglamig ayon sa nagtatrabaho na kapaligiran at mga pangangailangan ng mga bahagi ng balbula. Para sa mga bahagi ng balbula na kailangang magtrabaho sa mataas na temperatura at mataas na presyon ng kapaligiran, ang mga materyales na ginagamot ng init ay maaaring epektibong maiwasan ang pagkawala ng lakas o materyal na pag-iipon na sanhi ng labis na temperatura.

Ang pagtutol ng kaagnasan at paglaban sa pagsusuot: lalo na sa industriya ng petrochemical, ang mga balbula ay madalas na kailangang magtrabaho sa mga kinakaing unti -unting kapaligiran, at ang paglaban ng kaagnasan ng mga materyales ay partikular na mahalaga.

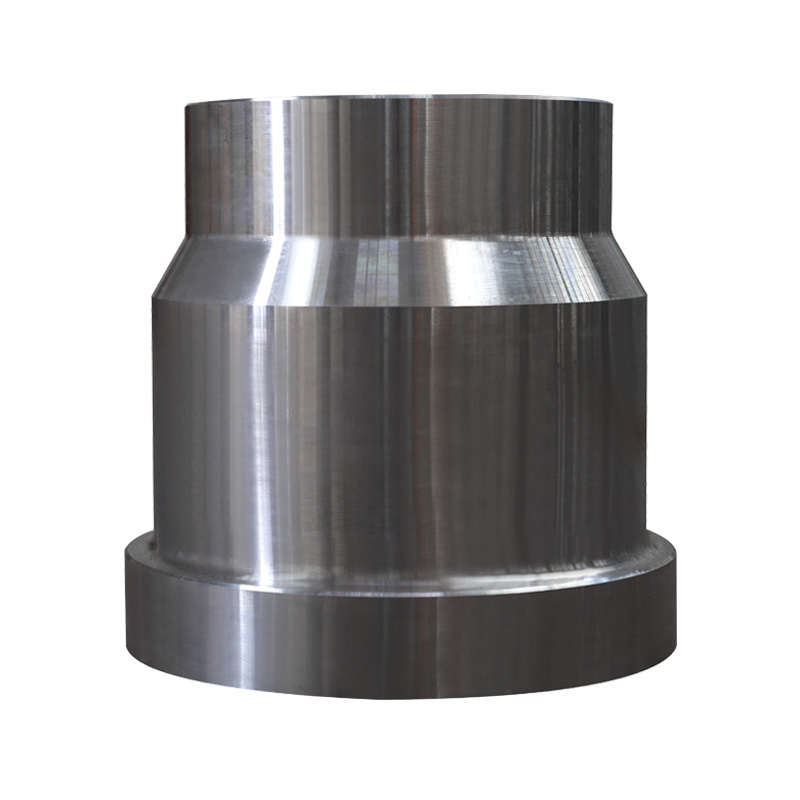

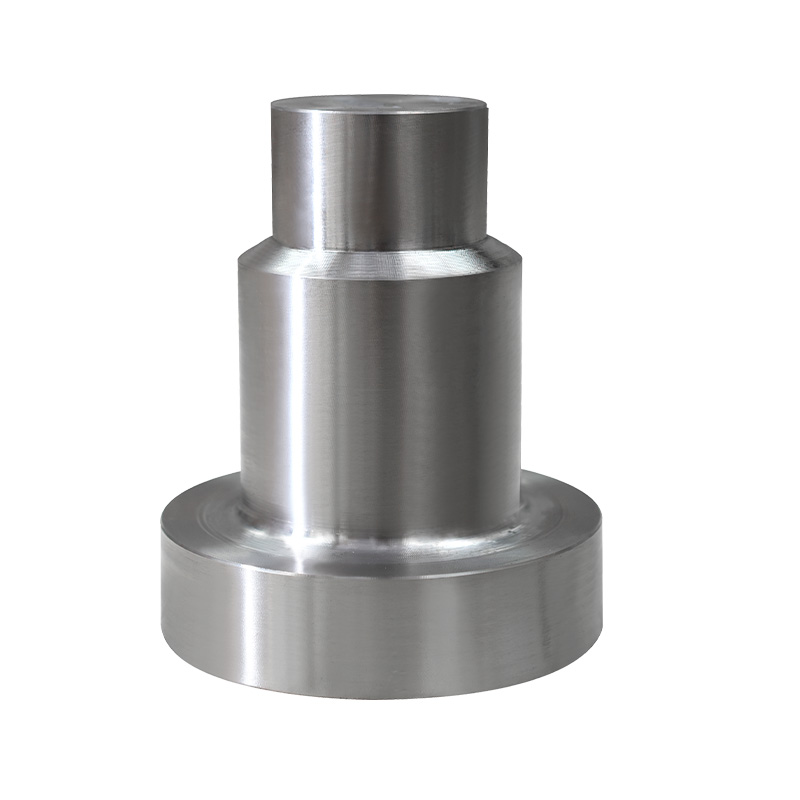

3. Disenyo ng Structural Optimization: Pagandahin ang pag -andar ng mga bahagi ng balbula

Bilang karagdagan sa pag -alis at paggamot ng init, ang disenyo ng istruktura ng mga bahagi ng balbula ay din ay isang pangunahing kadahilanan na nakakaapekto sa pagganap nito. Sa pamamagitan ng pag -optimize ng istruktura, ang paglaban ng presyon, paglaban sa epekto at paglaban ng mga bahagi ng balbula ay maaaring mapabuti pa, na ginagawang mas madaling iakma ang mga ito sa mga kinakailangan sa pag -load sa iba't ibang mga kapaligiran sa pagtatrabaho.

Palakasin ang mga bahagi na nagdadala ng stress: Sa pamamagitan ng pagsusuri ng mga kondisyon ng stress ng mga bahagi ng balbula at pag-optimize ng disenyo ng istraktura ng mga bahagi, ang mga bahagi na nagdadala ng stress ay maaaring maging mas malakas upang maiwasan ang pinsala sa istruktura na sanhi ng labis na lokal na stress. Halimbawa, sa mga pangunahing bahagi tulad ng upuan ng balbula at balbula ng balbula, ang lakas at katatagan ng mga bahagi sa isang mataas na presyon na nagtatrabaho sa kapaligiran ay maaaring matiyak sa pamamagitan ng pagtaas ng kapal ng materyal o pag-ampon ng isang pinalakas na disenyo ng istruktura.

Pagbutihin ang paglaban sa pagkapagod: Sa ilalim ng mga kondisyon ng pagtatrabaho, ang mga bahagi ng balbula ay madalas na nakakaranas ng pangmatagalang pana-panahong pagbabagu-bago ng presyon. Upang mapagbuti ang kanilang pagtutol sa pagkapagod, gagamitin ng mga tagagawa ang na -optimize na mga geometric na hugis sa disenyo upang mabawasan ang konsentrasyon ng stress, sa gayon ay mapalawak ang buhay ng mga bahagi ng balbula.

Bawasan ang alitan at pagsusuot: Ang mga gumagalaw na bahagi ng mga bahagi ng balbula, tulad ng mga balbula ng balbula at mga singsing ng sealing, ay karaniwang kailangang makatiis ng madalas na alitan at pagsusuot.

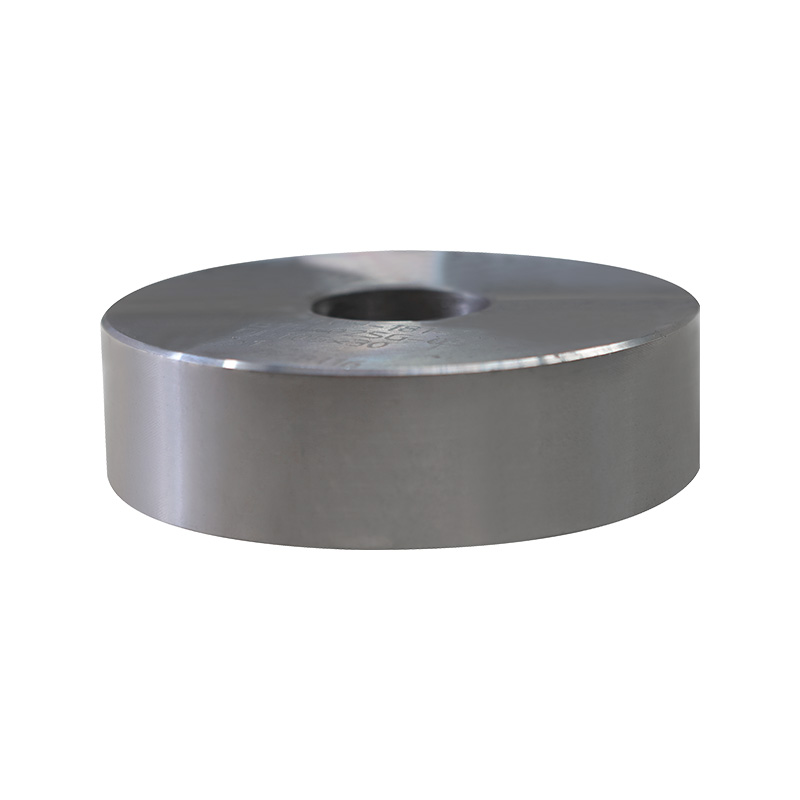

4. Mahigpit na kontrol ng kalidad at maraming mga pagsubok

Upang matiyak ang epekto ng teknolohiyang pag-iwas sa mataas na katumpakan at pag-optimize ng istruktura, ang mga bahagi ng balbula ay nagpapatupad ng mga pamantayan sa kontrol ng kalidad sa panahon ng proseso ng paggawa. Ang bawat bahagi na bahagi ay kailangang dumaan sa isang mahigpit na pamamaraan ng pagsubok, kabilang ang dimensional na pagsukat, pagsubok sa mekanikal na pag -aari, pagsubok sa paglaban sa kaagnasan, atbp, upang matiyak na ang pagganap nito ay nakakatugon sa mga kinakailangan sa disenyo.

Dimensyon ng Dimensyon at Pagsubok sa Katumpakan: Ang tumpak na kontrol ng dimensional ay isang mahalagang garantiya para sa high-precision na pag-alis ng teknolohiya. Ang mga tagagawa ay gumagamit ng mga tool sa pagsubok ng katumpakan upang matiyak na ang dimensional na error ng bawat bahagi ay nasa loob ng pinapayagan na saklaw upang maiwasan ang nakakaapekto sa pag -install at paggamit dahil sa mga problema sa dimensional.

Pagsubok sa Pagganap: Sa pamamagitan ng Pagsubok sa Hardness, Pagsubok sa Tensile, Pagsubok sa Paglaban sa Corrosion, atbp.