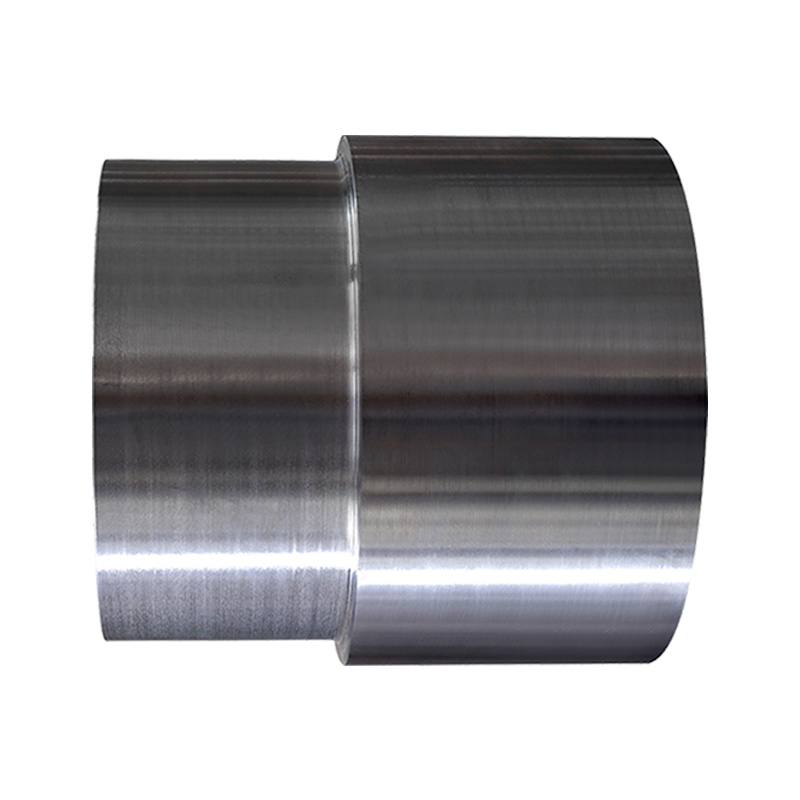

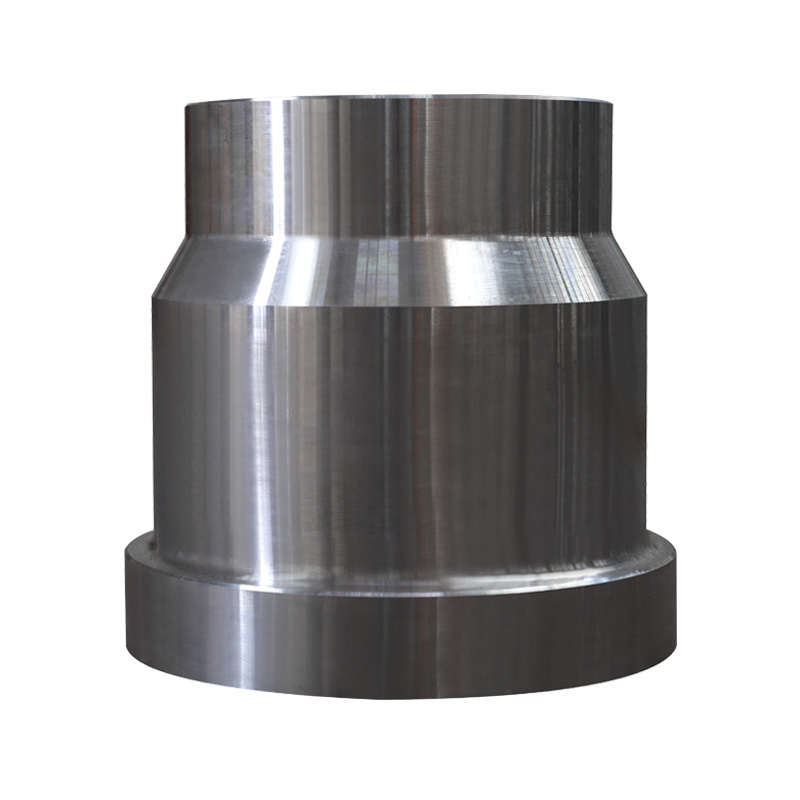

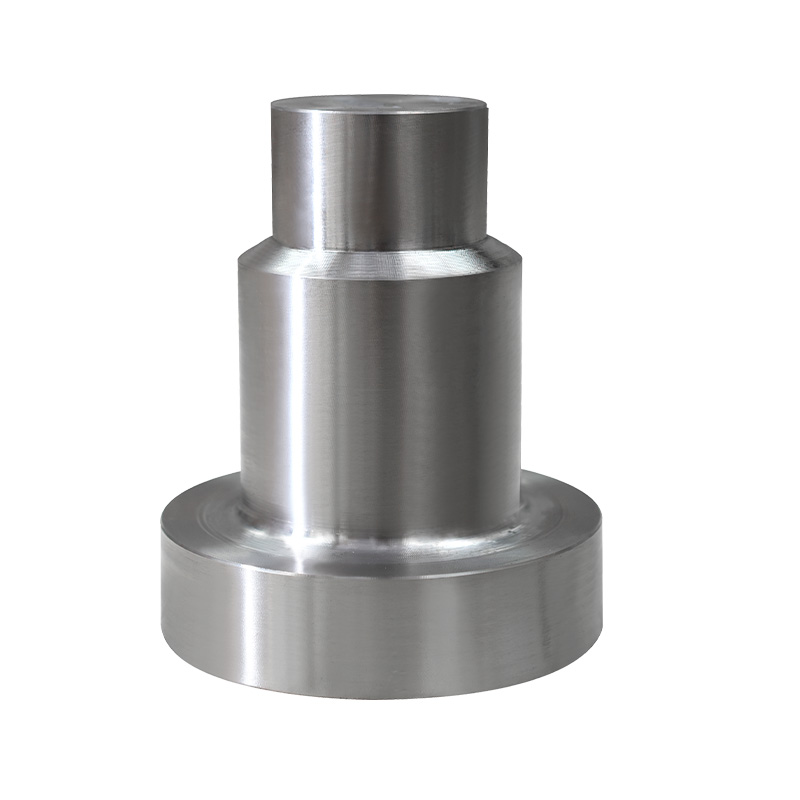

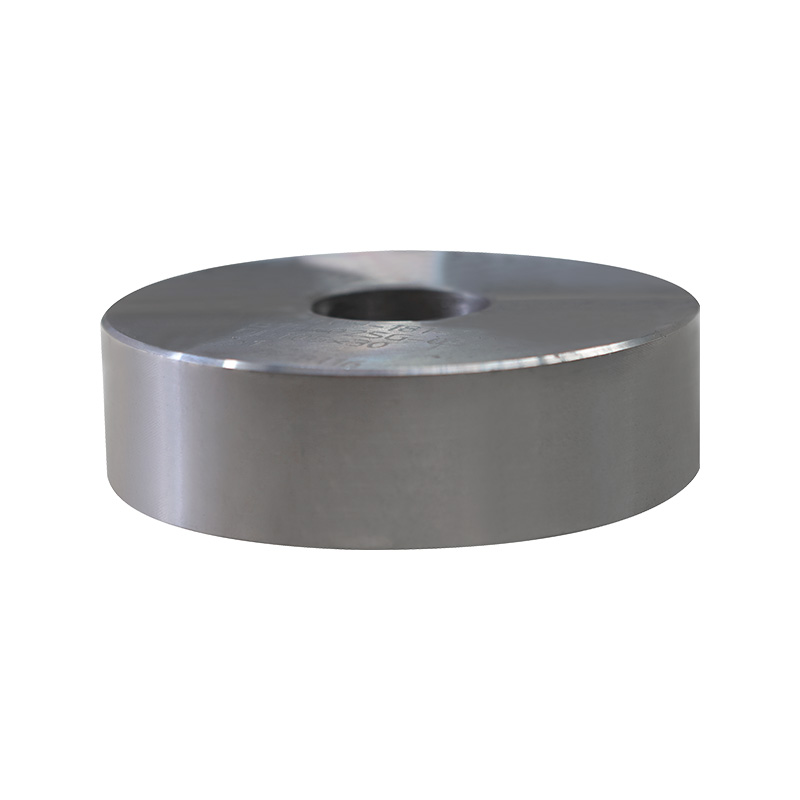

Ang industriya ng pagmimina ay lubos na nakasalalay sa pagganap at tibay ng makinarya nito, kung saan ang kagamitan ay sumailalim sa mga kondisyon tulad ng mataas na presyon, mabibigat na naglo -load, at nakasasakit na kapaligiran. Ang isa sa mga pangunahing sangkap na matiyak ang pagiging maaasahan at kahusayan ng makinarya ng pagmimina ay ang proseso ng pag -aalsa. Ang mga huwad na bahagi ay kilala para sa kanilang lakas, katigasan, at kakayahang makatiis ng pagsusuot at luha, ginagawa silang kailangang -kailangan sa mga kagamitan sa pagmimina. Gayunpaman, upang makamit ang pagganap, mahalaga upang matiyak ang kalidad at katumpakan ng Mga Pagpapatawad ng Makinarya sa Pagmimina . Inilarawan ng artikulong ito ang mga pangunahing hakbang na kasangkot sa paggarantiyahan ng kalidad at katumpakan ng mga kritikal na sangkap na ito.

1. Materyal na pagpili at kontrol ng kalidad

Ang pundasyon ng mataas na kalidad na mga pagpapatawad ng makinarya ng pagmimina ay namamalagi sa pagpili ng mga tamang materyales. Ang mga sangkap ng makinarya ng pagmimina ay madalas na nakalantad sa mga kondisyon, kabilang ang mga mataas na epekto, mataas na temperatura, at mga kinakailangang kapaligiran. Samakatuwid, mahalaga na gumamit ng mga materyales na may mataas na lakas tulad ng mga carbon steels, haluang metal na steel, at mga materyales na may mataas na alloy tulad ng chromium-molybdenum at hindi kinakalawang na asero. Ang mga materyales na ito ay napili batay sa kanilang mga mekanikal na katangian at kakayahang matiis ang hinihingi na mga kapaligiran sa pagpapatakbo na matatagpuan sa pagmimina.

Ang kontrol ng kalidad ay nagsisimula sa pagtiyak ng mga hilaw na materyales na nakakatugon sa mga pamantayan sa industriya. Ito ay nagsasangkot ng pagsasagawa ng masusing inspeksyon, kabilang ang pagsubok sa komposisyon ng kemikal, pagsubok ng makunat, at mga pagsubok sa tigas, upang matiyak na ang mga materyales ay nagtataglay ng kinakailangang lakas at katigasan. Ang pagtatrabaho nang malapit sa mga pinagkakatiwalaang mga supplier at pagsasagawa ng mga regular na pag-audit ay makakatulong na matiyak na ang mga premium na grade na grade lamang ang ginagamit sa proseso ng pag-alis.

2. Tumpak na control control control

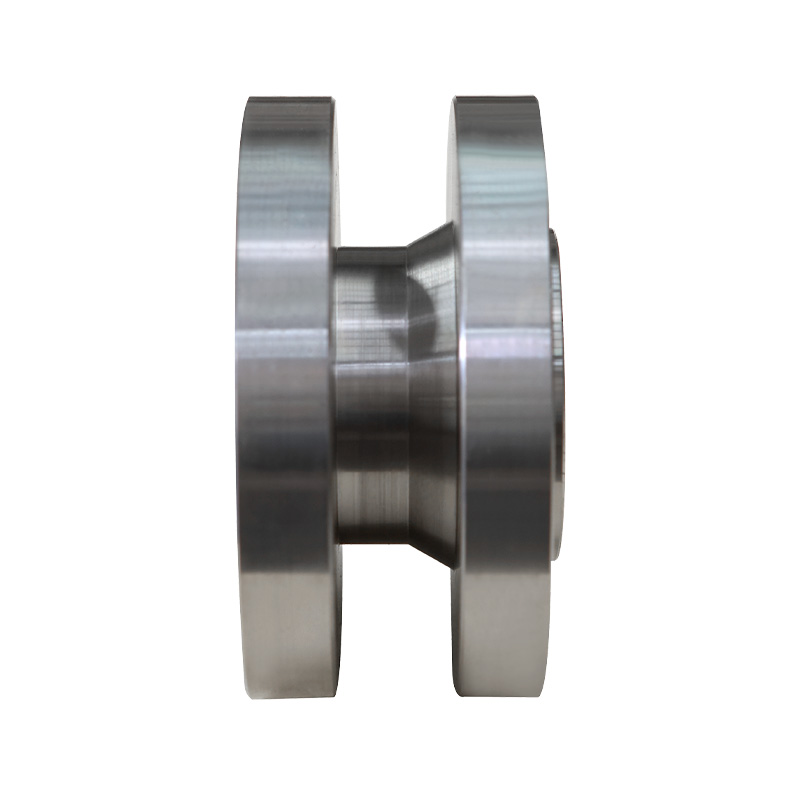

Ang proseso ng pagpapatawad mismo ay isang kritikal na kadahilanan sa pagkamit ng tumpak at de-kalidad na mga bahagi. Ang pag -aalsa ay nagsasangkot ng pag -aaplay ng kinokontrol na presyon sa isang pinainit na materyal, na hinuhubog ito sa nais na form. Ang katumpakan ng prosesong ito ay pinakamahalaga, dahil ang anumang mga pagkakaiba -iba ay maaaring magresulta sa mga depekto na nakakaapekto sa pagganap ng panghuling produkto.

Upang matiyak ang katumpakan, ang temperatura at presyon na inilalapat sa panahon ng proseso ng pag -alis ay dapat na mahigpit na kontrolado. Nangangailangan ito ng mga advanced na kagamitan sa pagpapatawad na may tumpak na regulasyon ng temperatura at mga sistema ng control control. Ang Paggamit ng Computer-Aided Design (CAD) at Computer Numerical Control (CNC) machine ay nagbibigay-daan sa mga tagagawa na lumikha ng detalyado at tumpak na namatay na matiyak na ang bawat nakakatakot ay nakakatugon sa mga kinakailangang pagtutukoy. Sa pamamagitan ng patuloy na pagsubaybay sa mga parameter ng proseso at paggamit ng mga awtomatikong sistema, ang mga tagagawa ay maaaring mapanatili ang pare -pareho na katumpakan sa buong siklo ng produksyon.

3. Advanced na paggamot sa init

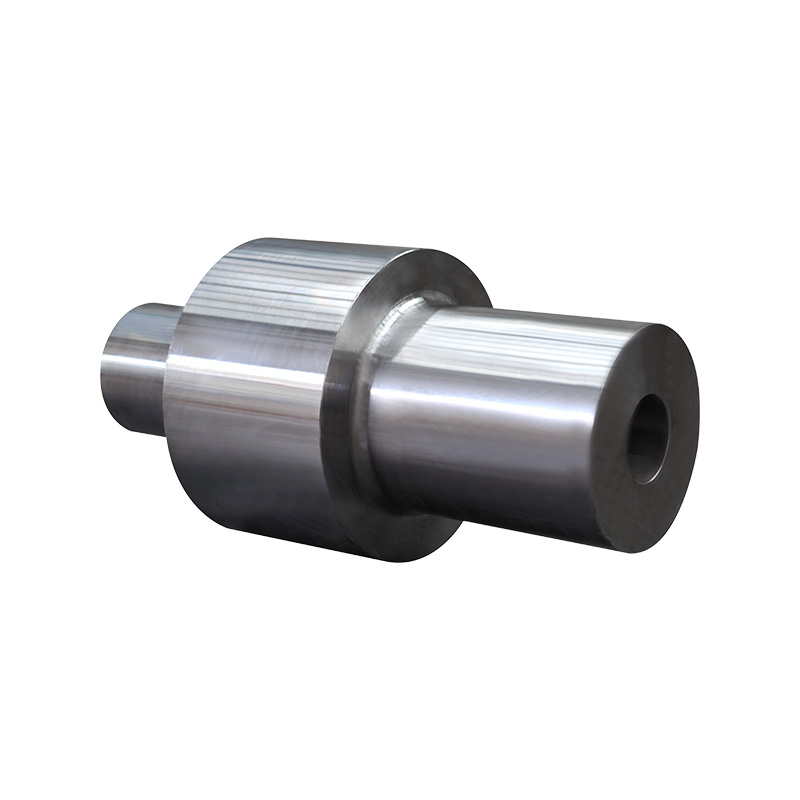

Ang paggamot sa init ay isa pang mahalagang hakbang sa pagtiyak ng kalidad at katumpakan ng mga pagpapatawad ng makinarya ng pagmimina. Matapos ang pag -alis, ang mga bahagi ay madalas na sumailalim sa mga proseso ng paggamot sa init tulad ng pagsusubo, pagsusubo, at pag -aalsa upang mapahusay ang kanilang mga mekanikal na katangian. Ang paggamot sa init ay maaaring mapabuti ang tigas, lakas, at katigasan ng pag -alis, na ginagawang mas lumalaban sa pagsusuot at pagkapagod.

Ang proseso ng paggamot ng init ay dapat na maingat na naayon sa tukoy na materyal at ang mga kinakailangan ng application ng makinarya ng pagmimina. Ang sobrang pag -init o underheating ay maaaring humantong sa pagbaluktot, pag -crack, o hindi pantay na mga katangian ng materyal, na maaaring malubhang makakaapekto sa pagganap ng makinarya. Samakatuwid, ang kinokontrol na mga rate ng pag-init at paglamig, pati na rin ang tumpak na pagsubaybay sa panahon ng paggamot ng init, ay mahalaga para sa pagkamit ng nais na mga katangian ng materyal at tinitiyak ang pangmatagalang tibay.

4. Malakas na inspeksyon at pagsubok

Upang masiguro ang kalidad ng mga pagpapatawad ng makinarya ng pagmimina, ang mahigpit na mga pamamaraan sa pagsusuri at pagsubok ay dapat ipatupad sa iba't ibang yugto ng paggawa. Kasama dito ang parehong hindi mapanirang pagsubok (NDT) at mapanirang pagsubok upang masuri ang integridad, pagganap, at kaligtasan ng mga pagpapatawad.

Ang mga hindi mapanirang pamamaraan ng pagsubok, tulad ng pagsubok sa ultrasonic, x-ray inspeksyon, at magnetic na pagsubok ng butil, ay karaniwang ginagamit upang makita ang mga panloob na mga bahid, bitak, o mga voids na maaaring makompromiso ang integridad ng istruktura ng pag-alis. Tinitiyak ng mga pagsubok na ito na ang mga bahagi ay libre mula sa mga depekto at may kakayahang makasama ang hinihingi na mga naglo -load at stress na nakatagpo sa mga operasyon sa pagmimina.

Bilang karagdagan, ang mga dimensional na inspeksyon gamit ang mga advanced na kagamitan sa pagsukat tulad ng mga coordinate na pagsukat ng machine (CMM) ay isinasagawa upang matiyak na ang mga pagpapatawad ay nakakatugon sa mga kinakailangang pagpapahintulot. Ang anumang mga paglihis mula sa tinukoy na mga sukat ay maaaring humantong sa hindi wastong pagkakasunud -sunod at potensyal na pagkabigo sa makinarya ng pagmimina.